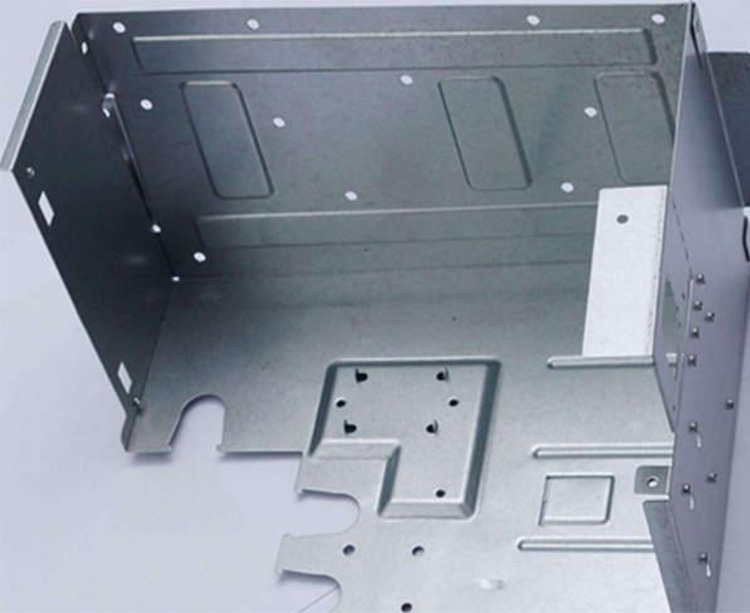

일반적인 프로세스판금 캐비닛가공에는 주로 조립, 블랭킹, 성형 등이 포함됩니다. 그러나 이러한 일반적인 공정 외에도 연삭, 절단, 굽힘, 스프레이, 표면 처리 및 기타 공정도 있습니다. 선택할 때 매우 좋은 품질을 얻기 위해 자신의 필요에 따라 올바른 판금 캐비닛 처리 기술을 선택할 수 있습니다.판금 캐비닛가공 부품. 오랫동안 판금 캐비닛 가공은 비교적 복잡한 가공 기술이었습니다. 다양한 응용 산업과 제품으로 인해 사용되는 처리 기술은 다음과 같습니다.판금 캐비닛처리 방법도 다를 수 있지만 일반적으로 차이는 크지 않습니다. 그렇다면 판금 캐비닛 처리의 일반적인 프로세스가 무엇인지 알고 계십니까?

그 과정에서판금 캐비닛가공, 일반적으로 사용되는 조립 방법에는 샘플 조립 방법, 복사 조립 방법, 수평, 수직 및 역 조립 용접 방법이 있습니다.

완성된 로프팅 패턴에 따른 블랭킹. 일반적으로 사용되는 방법은 수동 절단, 기계 절단, 펀칭 가공, 화염 절단, 플라즈마 절단, 레이저 절단 등입니다.판금 캐비닛다양한 기술 요구 사항, 배치 크기 및 재료 절단 비용에 따라 가공을 선택할 수 있습니다. 블랭킹 방법은 패턴에 따라 다르며 헤징 및 기타 요소에 대한 선택도 다르며 잔여 자재 처리에 대한 선택도 다릅니다.

굽힘의 복잡성으로 인해 이는 판금 인클로저의 금속 제조에서 가장 어려운 단계 중 하나일 수 있으며 엔지니어는 금속의 굽힘 특성에 대해 잘 알고 있어야 합니다. 대부분의 벤딩 머신에는 벤딩에 대한 특정 제한이 있습니다. 정상적인 상황에서 단면의 높이는 벤딩 머신의 크기와 상부 칼의 높이입니다. 해결책은 다자간 대형 앵글 벤딩을 사용하는 것입니다. 양쪽의 높이는 한쪽의 큰 높이보다 커서는 안 됩니다. 단면 높이의 모든 제한 외에도 하단 가장자리(굽힘 높이 < 하단)에 의해서도 제한됩니다.

성형 공정은 핵심 링크입니다.판금 캐비닛처리. 설계 요구 사항은 처리 효율성과 제품 품질을 향상하고 비용을 절감하는 데 중요한 역할을 합니다. 성형 공정에는 인공 성형, 기계 성형, 상부 프레싱 성형, 폭발 성형 등이 포함됩니다. 그 중 인공조형은 전통적인 판금작업자들이 마스터해야 하는 기본기술이다. 기계적 성형은 현재 일반적으로 사용되는 기술입니다. 벤딩 장비, 벤딩 장비 및 금형, 캘린더 장비 및 금형, 벤딩 파이프 장비 및 금형을 통해 판금 공작물의 성형을 실현합니다.

성형방법이 다양하기 때문에판금 캐비닛가공, 패턴에 따라 펀칭 길이도 다릅니다. 생산과 가공 과정에서 모두가 배려해야 합니다. 그렇지 않으면 재료 크기가 너무 크면 재료 낭비와 비용 증가가 발생하고 때로는 가공에 어려움을 겪게 됩니다. 포크 공급이 부족하면 작업물 낭비가 발생합니다. 가공 기술은 제품 품질을 보장하고 작업 효율성을 향상시키는 열쇠입니다.

Hebei Shouke Yuantuo Technology Co., Ltd.는 허베이성 장자커우시 화이라이 현 징시 중소기업 창업 상담 기지에 위치하고 있으며 고객에게 전기 제어 캐비닛 기술 상담을 제공하기 위해 최선을 다하고 있습니다. 기업은 신제품 개발, 설계 계획, 제조, 검사, 보증 기간, 마케팅 및 애프터 서비스 유지 관리 서비스를 통합하는 운영 관리 시스템을 더욱 개선하고 과학적인 연구, 건전하고 표준적이며 효율적인 회사 운영 시스템을 구축할 것입니다.

당신이 우리에 관심이 있다면판금 캐비닛처리 중이거나 자세한 내용을 알고 싶으시면 온라인 고객 서비스 및 기술자 상담을 클릭하거나 기술자 전화 상담에 직접 전화하십시오. 협상을 위한 전화를 기다리겠습니다!