수요 중심 설계

먼저 수요 분석을 통해 기능, 사양, 환경 적응성(실내외, 부식성/먼지가 많은 환경 등)을 명확히 하고, 캐비닛 구조, 부품 레이아웃, 배선 방향 등 세부 도면을 작성합니다. 검토 및 확인 후 생산 문서로 변환됩니다. 예를 들어, 고습 환경에서는 방습 히터의 설치 위치를 미리 계획해야 하고, 폭발성 환경에서는 방진 공간과 공간을 확보해야 합니다.

재료 선택 및 승인

금속 모재: 일반 환경의 경우 냉간 압연강(항복 강도 ≥ 345MPa)을 선택합니다. 해안/화학 지역의 경우 316L 스테인레스 스틸(몰리브덴 함량 ≥ 2%, 염수 분무 수명 최대 5000시간)을 사용합니다. 경량 요구 사항을 충족하려면 알루미늄 합금을 선택하세요.

절연 재료: 습한 열 환경에서 누출 위험을 방지하려면 에폭시 수지 또는 폴리테트라플루오로에틸렌을 선호합니다.

보충 재료: 실런트는 노화 방지 실리콘 고무를 선택하고, 코팅은 폴리테트라플루오로에틸렌 또는 옥외용 분말을 사용하며, 모든 재료는 보관하기 전에 품질 검사를 통해 자격을 갖추어야 합니다.

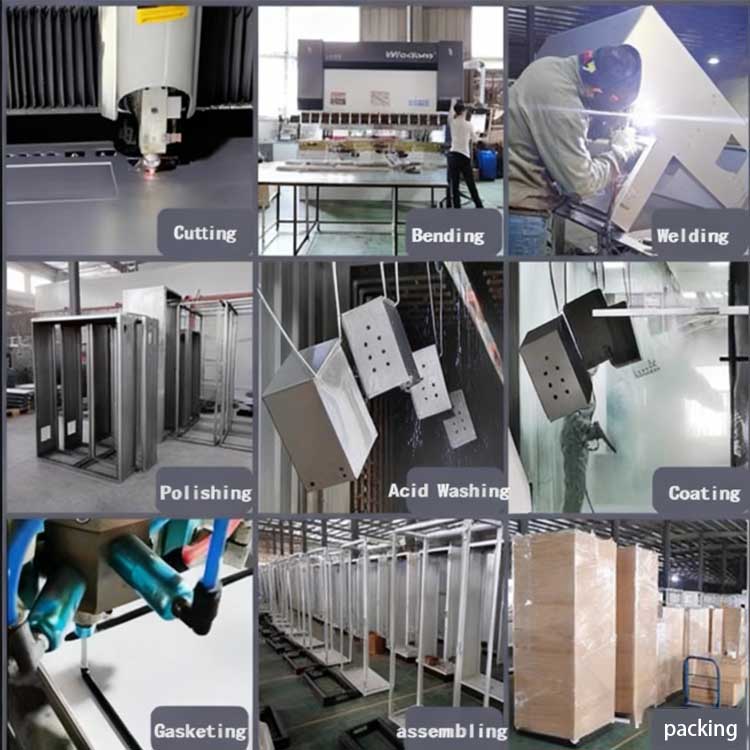

정밀한 절단

레이저 절단기를 사용하여 도면 치수에 따라 금속 시트를 절단합니다(정확도 ±0.1mm). 복잡한 구멍(예: 케이블 진입점, 방열 구멍)을 동시에 처리합니다. 베이스 플레이트는 부품의 안정적인 지지를 위해 2.5~5mm 두께의 철판을 사용해야 합니다.

구조적 굽힘 및 펀칭

맞춤형 금형과 결합된 벤딩 머신을 사용하여 시트를 90° 캐비닛 모서리 또는 불규칙한 구조로 구부립니다. 균열을 방지하려면 두꺼운 판(≥1.5mm)을 예열해야 합니다. 그런 다음 타워 펀치 프레스를 사용하여 설치 구멍, 잠금 구멍 및 나사 구멍을 가공합니다. 나사 구멍은 용접 후 태핑 작업을 통해 만들어야 합니다.

용접 및 연삭

냉간 압연 강철과 스테인레스 스틸 캐비닛은 TIG 용접을 사용하여 용접되어 매끄러운 프레임 구조를 형성하므로 모든 표면이 변형 없이 100KG 외력을 견딜 수 있습니다. 용접 후 연삭 휠을 사용하여 용접 이음새를 부드럽고 평평한 마감으로 연마하면 부상을 유발하는 날카로운 모서리를 방지할 뿐만 아니라 후속 코팅 처리를 위한 기반을 마련할 수 있습니다.

전처리 베이스코트

냉연강판은 탈지(기름 제거), 산세(녹 제거), 인산염 처리(접착층 형성)의 3단계 전처리 과정을 거쳐야 합니다. 스테인레스 스틸은 질산 처리를 통해 크롬 산화 피막을 증가시켜 내식성을 향상시킵니다.

코팅 보호 업그레이드

냉간압연강판 : 정전분체도료(두께 60~120μm)를 분무하여 180~220℃에서 경화시켜 단단한 껍질을 형성합니다. 부식이 심한 시나리오에서는 추가 Dacromet 코팅(염수 분무 ≥ 500시간)을 추가할 수 있습니다.

알루미늄 합금: 양극 산화 처리를 사용하여 10~20μm 두께의 산화물 층을 형성합니다. 이 층은 내후성을 높이기 위해 염색 및 밀봉할 수 있습니다.

특수 시나리오: 방폭 캐비닛에 탄화불소 코팅(두께≥ 150μm)이 스프레이되어 HCl 산 안개 침식에 대한 저항이 3배 증가합니다.

기본 구성 요소 설치

먼저 캐비닛 프레임 연결 부품을 고정한 다음 접지 구리 막대(하단에 배열, 접지 라벨 부착), 보강 경첩 및 잠금 장치를 설치합니다. 캐비닛 도어의 가장자리는 이중층 실리콘 고무 실런트(압축≥3mm)로 붙여져 있어 실링 성능이 표준을 충족하도록 보장합니다.

구성요소 레이아웃 및 배선

전자기 및 열 간섭을 피하면서 전기 회로도에 따라 구성 요소를 배열하고 나사와 와셔를 사용하여 베이스 플레이트에 고정합니다. 배선은 "수평 직선 및 수직 직선" 원리를 따르며 고정용 와이어 클립과 타이를 사용하고 보호 슬리브로 중요한 케이블을 보호하며 전용 구리 커넥터를 사용하여 압착하고 안전한 연결을 보장합니다.

기능적 구성 요소 설치

보호 유형: IP54 이상 등급은 분리 가능한 방진망을 설치해야 합니다. IP65 이상 등급에는 양압 환기 시스템(캐비닛 내부 공기압 > 50Pa)이 장착되어야 합니다.

온도 제어 유형: 습도가 높은 환경에서는 지능형 방습 히터를 추가합니다(습도가 70% RH를 초과하면 자동으로 시작). 고온 시나리오에서는 히트 파이프 냉각 모듈(열 저항 ≤0.5℃・m/W)을 설치합니다. 지능형 카테고리: 온도 및 습도 센서와 부식성 가스 센서를 통합하고 EcoStruxure 플랫폼에 연결하여 실시간 모니터링을 달성합니다.

기본 성능 테스트

외관: 코팅에 긁힘이 없는지, 용접에 결함이 없는지 확인하고, 구성 요소가 느슨해지지 않고 단단히 설치되었는지 확인하십시오.

구조: 캐비닛 도어를 5,000회 열고 닫은 후 힌지의 내구성을 테스트하고 캐비닛 본체가 100N 압력에서 변형되지 않는지 확인합니다.

보호 및 안전 테스트

IP 등급: IP65는 누출 없이 30분 동안 100kPa 수압으로 헹궈야 하며, IP54는 먼지 침입이 0.1% 미만인지 확인해야 합니다.

전기 안전: 접지 저항 ≥0.1Ω, 절연 저항≥10MΩ(다습한 환경에서), 방폭 모델은 AS 3439 아크 테스트를 통과해야 합니다.

환경 검증: 염수 분무 테스트(5% NaCl 용액 96시간 동안 녹이 발생하지 않음) 및 습열 사이클 테스트(40°C/93% RH, 56일 동안 결로가 발생하지 않음)를 수행합니다.

기능 디버깅

제어 논리를 테스트하기 위해 실제 작업 조건을 시뮬레이션하고 지능형 캐비닛은 센서 연결 및 원격 경고 기능을 검증해야 합니다. 모든 테스트 데이터는 검사 보고서를 작성하기 위해 기록되고 보관되어야 합니다.